In questa sezione: Il compressore; Compressore centrifugo; compressore assiale; Stallo del compressore

Il Compressore

Si

tratta di uno o più gruppi di "ventole" che aspirano

una enorme quantità di aria comprimendola; dirigendola verso la

camera di combustione ed in altri punti del motore, anche per assicurarne

il raffreddamento. Il rapporto di compressione è

prodotto dalla velocità a cui le ventole girano ed è interessante

constatare che le pale di un compressore possono raggiungere velocità

vicine agli 0,9 Mach.

Un elevato rapporto di compressione garantisce un elevata pressione all’interno

della camera di combustione, producendo una spinta maggiore per uguale

spesa di carburante. Il rapporto di compressione può

raggiungere valori vicini ai 10:1 in un compressore

centrifugo, mentre può essere perfino maggiore in un compressore

assiale toccando valori vicini ai 25:1.

Se hai studiato i capitoli relativi alla pressione dinamica e statica, avrai intuito che all’interno dei compressori, l’aria riducendo il suo volume per effetto della compressione, aumenta automaticamente la sua temperatura ed all'interno di un compressore essa può raggiungere valori fino ai 550 C° ed in alcuni casi perfino più elevati. Infatti dai compressori si può ricavare aria calda per il sistema di condizionamento o i dispositivi anti ghiaccio, spillata attraverso una apposita valvola, posta alla fine del gruppo di compressione. I compressori sono sostanzialmente di due tipi: Assiale e Centrifugo; in entrambi i casi la loro funzione è di imprimere una spinta cinetica all’aria, trasformandola da pressione dinamica in pressione statica. In molti casi i motori a turbina impiegano entrambi i tipi di compressore come la C250 nell’animazione sopra rappresentato.

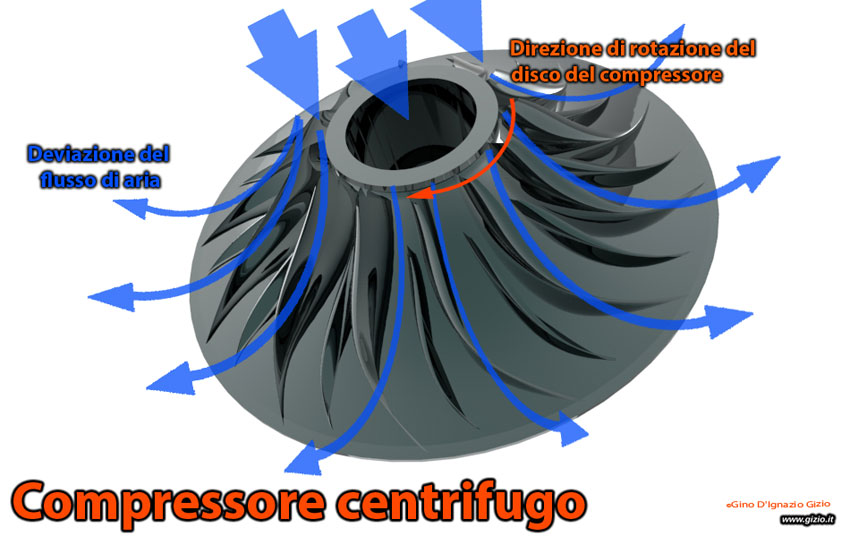

Compressore Centrifugo

Il compressore centrifugo utilizza delle alette montate su di un disco che attraverso la rotazione di questo spingono l’aria dal centro, che in inglese viene chiamato occhio (eye) tangenzialmente verso la sua periferia, in altre parole verso il suo esterno. I motori a pistoni con sovralimentazione turbo utilizzano questo tipo di compressori, per migliorare le prestazioni sia dei diesel che dei motori a benzina. Un compressore centrifugo ha un elevato rapporto di compressione per stadio dell’ordine di 5:1 e questo valore dipende dalla sua velocità di rotazione e dal diametro del rotore. Il rotore di un compressore centrifugo è circondato da una serie di diffusori, che deviano il passaggio dell’aria rallentandone la velocità e quindi aumentandone la pressione statica, trasformando l’energia cinetica in pressione e questo causa anche un aumento della temperatura del fluido al suo interno.

Per poter ottenere un rapporto di compressione elevato la distanza che passa tra il rotore centrifugo ed il diffusore deve essere minima, dell’ordine di qualche millimetro. Il compressore è collegato alla camera di combustione attraverso dei condotti appositi che portano l’aria compressa alla camera di combustione ed alle altre parti che necessitano di essere rafreddate.

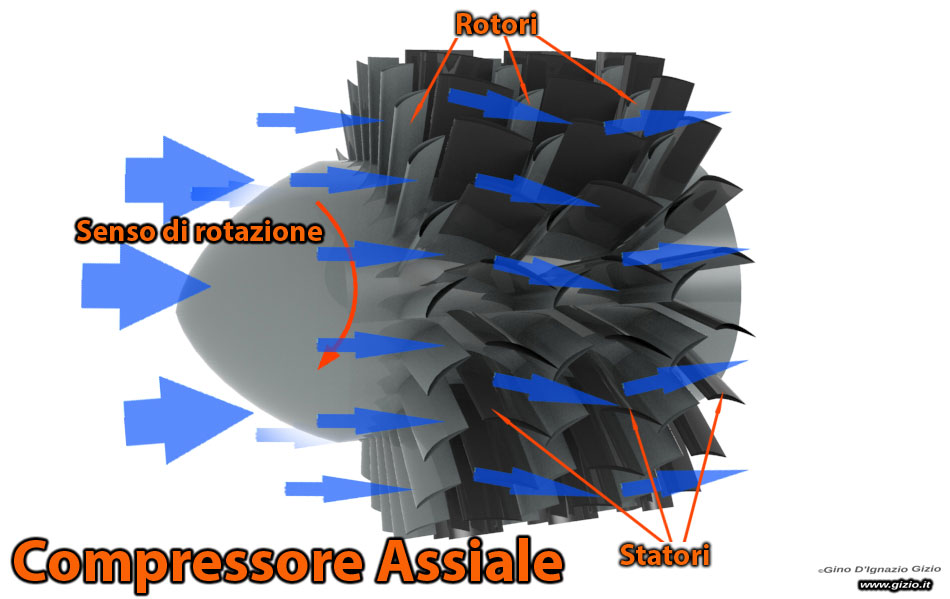

Compressore Assiale

Il compressore

assiale è composto di anelli provvisti di piccole palette;

una sorta di piccole ventole montate lungo un albero ad una determinata

distanza l’una dall’altra e separate dai statori, che somigliano

molto ai rotori, ma rimangono fissi al condotto in cui è montato

il compressore assiale. La funzione degli statori è la stessa

dei diffusori di un compressore centrifugo e cioè rallentare

la velocità dell’aria, aumentandone la pressione

statica, inoltre essi deviano l’aria verso il rotore

successivo con il giusto angolo.

Gli stadi del compressore assiale sono racchiusi in un tubo convergente,

esattamente identico ad una sezione di un tubo venturi,

e dunque l’aria che viene inghiottita dal compressore - spinta

verso il suo interno - attraversa uno spazio sempre minore, riducendo

il suo volume ed aumentando la sua temperatura fino all’ultimo

stadio del compressore, dove il diametro del condotto è molto

più piccolo dell’imboccatura di esso.

Un compressore assiale è formato da diversi stadi, uno stadio è composto da un rotore ed uno statore, ed ogniuno di essi è capace di produrre un rapporto di compressione pari ad 1,2:1. Ogni stadio mantiene un rapporto di diffusione ed un angolo di deviazione delle pale limitato, limitando la formazione di turbolenze. L’albero del compressore assiale è sospeso su cuscinetti appositamente lubrificati da un sistema dedicato ed è per questo che sia la pressione, che la temperatura dell’olio devono mantenersi nei limiti relativi alle condizioni operative. Il compressore assiale con i suoi stadi è montato sullo stesso albero delle turbine di potenza che lo mantengono in rotazione, la temperatura di questo sistema è sempre molto elevata e questo rende il meccanismo ancora più delicato e complesso.

Le palette

di un compressore hanno un profilo particolare, in modo da permettere

una ottimale distribuzione della pressione lungo la loro stessa lunghezza,

cosicchè la velocità del flusso di aria rimane costante,

esse somigliano per qualche verso alla lama di un coltello. La temperatura

dell’aria nei primi stadi del compressore non è elevata

e le palette sono fatte in lega di alluminio, ma nella

zona più interna la temperatura sale notevolmente, prima di raggiungere

la camera di combustione e le palette sono fabbricate in acciaio

o titanio.

Il compressore assiale produce una minore resistenza nel muovere l’aria

ed ha una elevata percentuale di efficienza rispetto al compressore

centrifugo, oltre ad un migliore consumo si carburante specifico. Nei

motori per elicotteri si trovano spesso accoppiati entrambi i tipi di

compressore, con l'assiale in avanti ed il centrifugo

subito dopo.

Stallo ed ingestione del Compressore

Un motore

a turbina deve essere quando più reattivo possibile, anche se

non riesce a produrre le stesse accelerazioni tipiche di un motore a

pistoni, la turbine è molto più progressiva. Tuttavia

il compressore deve operare ad elevate velocità e le sue palette

attraversano l’aria a valori molto prossimi allo stallo. L’aria

le attraversa in modo uniforme, sebbene la tendenza del flusso è

più instabile verso l’eterno delle palette. (vedi

resistenza indotta)

Il fenomeno dello stallo del compressore non avviene proprio allo stesso

modo di quanto accade ad un elica, poiché esse non possono variare

l’angolo di attacco e dunque la formazione dello stallo aerodinamico,

dipende strettamente dalla velocità del rotore del compressore

e dalla densità dell’aria che lo attraversa. L’aria

che investe il compressore - specie di tipo assiale - può

generare delle importanti turbolenze, che rendono il funzionamento del

motore nell’insieme irregolare, con il generarsi di forti vibrazioni

ed aumento della temperatura sulla turbina TGT (Turbine Gas

Temperature). Si tratta di un problema causato in alcuni casi

da elementi come la formazione di ghiaccio nei pressi della presa d’aria,

oppure da turbolenze prodotte da manovre estreme della macchina durante

il volo, che impediscono all’aria di entrare con il giusto angolo

attraverso la presa d’aria della macchina.

In un compressore

assiale l’aria subisce una differente spinta e compressione per

ogni stadio che viene attraversato, specie a basse velocità di

rotazione, dove il flusso può subire delle interruzioni che causano

lo stallo poiché il volume di aria necessario non è sufficiente.

Se la manetta del gas viene chiusa troppo rapidamente, la massa d’aria

che lo attraversa si riduce drasticamente, di quanto invece fanno i

giri rotore del compressore per effetto dell’inerzia a cui esso

è sottoposto. Dunque l’angolo di attacco delle pale nei

primi stadi risulta maggiore, tale da raggiungere lo stallo delle palette.

Se invece la manetta viene aperta troppo rapidamente l’incremento

di carburante aumenta la velocità del gas che attraversa le turbine

troppo velocemente, che rischiano di lesionarsi o peggio rompersi, poiché

il compressore non riesce a comprimere una sufficiente massa d’aria,

uguale a quella necessaria a raffreddare il gas in espansione dovuta

dall'immissione di calore, per mezzo della combustione improvvisa. Un

compressore assiale comunque ha solitamente la tendenza di stallare

all’ingresso o all’interno dei primi stadi ed uno stallo

che si genera nelle zone fredde ha effetti solo su poche palette, mentre

nelle aree calde purtroppo le danneggia tutte. In una fase di stallo

transitorio avvertirai una sorta di piccola esplosione, mentre in uno

stallo più continuo si percepirà un suono sordo, come

quello di una mitragliatrice e vibrazioni piuttosto intense provenienti

dal motore.

Poiché non si può modificare l’angolo di attacco

delle palette del compressore, si può ridurre il flusso di carburante

per ridurre il numero di giri del compressore, oppure al contrario aumentare

la velocità del compressore, naturalmente in tutto questo augurandosi

che non accada mai, perché una situazione del genere su un elicottero

è piuttosto pericolosa.

I motivi per i quali questo fenomeno può avvenire sono i seguenti:

Improvviso o rapido aumento del flusso del carburante, oppure basso

numero dei giri del motore. Un'altra causa può essere l’errata

direzione del flusso dell’aria verso il compressore o infine,

un danno sulle palette del compressore o la contaminazione della presa

d’aria.

I sintomi che avvertono il pilota di un tale evento sono piuttosto facili da riconoscere, essi sono: Perdita di spinta del motore; strani suoni sordi e forti vibrazioni ad alta frequenza; variazioni nel numero di giri, che possono avere picchi irregolari. Un allarme tipico è l’aumento della temperatura della turbina TOT (Turbine Out Temperature) oppure TGT, o peggio fiammelle che fuori escono da varie parti del motore. Su quest’ultima ho personalmente dei dubbi, se non altro perché durante il volo saresti ben confinato in un abitacolo, che non ti consentirà di controllare quello che accade nel vano motore, tuttavia l’allarme anti-incendio potrebbe innescarsi in una tale evenienza. In volo è tuttavia raccomandabile una sensibile riduzione della potenza, lo spegnimento dei sistemi antighiaccio e monitorizzare la temperatura delle turbine ed i giri, assicurandosi che raggiungano i valori normali.

Per poter

evitare tali problemi sarebbe ottimale separare il compressore in più

elementi, ogniuno alimentato da una propria turbina. Il compressore

alimentato da una turbina indipendente che non dovrebbe

influenzare il regime della turbina libera, che è

collegata alla trasmisssione dell'elicottero. La turbina

libera ruota ad una velocità indipendente più bassa ed

omogenea, rispetto alla turbina di potenza, che invece

alimenta il compressore.

I compressori assiali multistadio possono aumentare la potenza erogata

dalla turbina fino al 75% inoltre sono meno soggetti

a fenomeni di inerzia e rispondono alle variazioni di potenza molto

più rapidamente.

In alcuni compressore vi è installata una valvola di scarico

che provvede a regolare la pressione all’interno del compressore,

in modo tale da mantenere il sistema sempre in perfetto equilibrio aerodinamico.

Infatti l'aria in eccesso che attraversa i vari stadi, viene scaricata

in caso essa risulti eccedente. E’ bene comunque sapere che lo

stallo di un compressore avviene nella maggior parte

delle circostanze su vecchi motori, dotati di controllo del carburante

di tipo meccanico, mentre è completamente assente come fenomeno

su motori dotati di controllo elettronico del carburante o meglio provvisti

di FADEC.

In casi estremi il motore può essere interamente distrutto dal

malfunzionamento del compressore, e la trasmissione ne subisce serissime

conseguenze poiché è l’organo direttamente collegato

al motore. Nell’AS350 la trasmissione del rotore

di coda può subire fattori di stress elevati con conseguenze

molto serie.

©Gino D'Ignazio Gizio