In questa sezione: Motori a turbina; Ciclo Brayton; Turbine assiali e turbine libere; Gestione del motore a turbina; Elementi che compongono un motore a turbina; Prese d'aria.

Motori a Turbina

Il suono del motore a turbina è per me uno dei più eccitanti tra quelli che un elicottero produce. Essendo anche un musicista pongo grande attenzione al suono e sono capace di distinguere una macchina dall’altra, solo da suono del rotore combinato a quello delle turbine. Un motore a turbina è una macchina molto delicata e la fase di avviamento è il momento più delicato ma anche il più importante, bisogna seguire una procedura sequenziale precisa ed aprire la manetta nel momento giusto, basandosi su parametri come temperatura esterna e gradiente di umidità. Una volta iniziato il processo di avviamento motore è necessario monitorare i vari parametri, come pressione dell’olio, temperatura dei gas di scarico e numero di giri della trasmissione, fino a quando il sistema trova un suo equilibrio e si stabilizza.

Il motore a turbina ha una lunga e complessa storia e fino ai primi anni cinquanta non era ancora stato adottato sugli elicotteri, perché la sua architettura era ancora piuttosto primitiva ed ingombrante e dunque poco adatta al lavoro meccanico necessario a muovere un sistema complesso di trasmissione, come quello di un elicottero.

Il primo elicottero della storia che impiegò un motore a turbina fu il Kaman 225 che volo nel Dicembre del 1951 alimentato da un turbo-albero Boeing 502-YT50 da 168 Kw. Si trattava di un elicottero sperimentale che aprì un varco allora impensabile per questo tipo di aeromobili, infatti la US Navy ne acquisto due esemplari per la sperimentazione, iniziando il processo di ammodernamento della tecnologia legata agli elicotteri, che così acquisirono maggiore potenza disponibile e manovrabilità impensabili fino ad allora, grazie a motori molto piccoli ed estremamente potenti anche se molto delicati.

Il motore

a turbina o turbo-albero di un elicottero

è molto compatto ed è progettato per essere connesso alla

trasmissione principale, che guida i rotori. La potenza erogata attraverso

le turbine viene distribuita ai rotori mediante delle scatole di riduzione

dei giri, che nei motori a turbina raggiungono velocità elevatissime.

Il vantaggio di un tale sistema di potenza è notevole su di un

elicottero, poiché se paragonato ad un motore alternativo, il

turbo albero può erogare una potenza continua molto più

elevata, con un peso, dimensioni ed una complessità molto inferiori

di un motore a pistoni.

Il principio di funzionamento termodinamico somiglia in alcuni punti

a quello di un motore a pistoni, ma avviene attraverso una sequenza

differente. I carburanti utilizzati nei motori a turbina sono meno raffinati

poiché la compressione non è il principale fattore nella

produzione della potenza. Il processo di compressione infatti viene

prodotto da una determinata massa di aria, che per la maggior parte

è utilizzata per il raffreddamento del motore, tuttavia una elevata

umidità relativa influisce sensibilmente sulle prestazioni della

turbina.

Mentre in un motore a pistoni il processo termodinamico avviene a fasi alternate, attraverso la sequenza di ASPIRAZIONE, COMPRESSIONE, COMBUSTIONE e SCARICO, in un motore a turbina il meccanismo termodinamico si sviluppa in maniera continuativa. Le trasmissioni progettate per un motore alternativo sono molto più resistenti di quelle di un motore a turbina, perché esse devono sopportare oscillazioni di potenza alternate tra le quattro fasi tipiche di un motore a pistoni. In un motore a turbina invece le cose sono in buona sostanza molto più semplici, poiché esso produce una erogazione della potenza in modo costante, non essendo mai soggetto a fasi alternate. Un motore a turbina è tuttavia molto più delicato di un motore a pistoni, esso infatti è sottoposto a temperature molto elevate ed a forze e pressioni estreme, ciò comporta infatti una progettazione accurata e materiali di elevatissima qualità che lo rendono molto costoso.

Ciclo Brayton

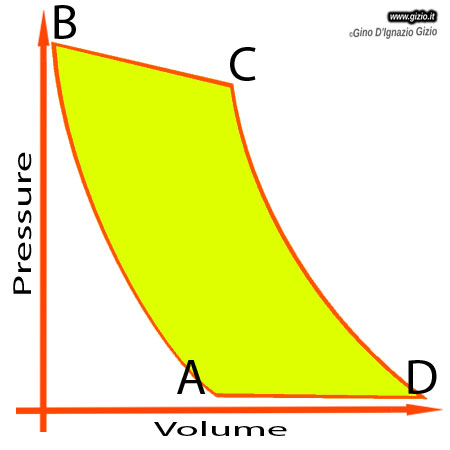

Un motore a turbina funziona secondo il ciclo Brayton, dove tutto avviene in modo circolare e costante. In un motore a pistoni il tipico rapporto di compressione è di circa 8:1 , cioè otto parti di aria ed una di carburante, mentre in un motore a turbina è molto più elevato e raggiunge un rapporto di compressione di 60:1. Il processo termodinamico in questo tipo di motore avviene attraverso un ciclo di quattro fasi, rispettivamente: COMPRESSIONE, COMBUSTIONE, ESPANSIONE, SCARICO. Durante questo ciclo il rapporto tra la Temperatura, la Pressione ed il Volume della massa d’aria impiegata è in costante variazione. La legge di Boyle e di Charles infatti stabiliscono rispettivamente che il prodotto tra il volume e la pressione di un gas, sono proporzionali alla sua temperatura assoluta e quindi che la variazione di potenziale termico - di calore insomma - è direttamente proporzionale all’energia utilizzata per riscaldarlo, oppure sottratta dal flusso del gas stesso.

Le variazioni nel rapporto tra il volume e la pressione dell’aria in una turbina avvengono in tre differenti aree; vediamo come.

Il diagramma in figura rappresenta le variazioni che avvengono all’interno di un motore a turbina secondo il ciclo Brayton. Nell’area A l’aria entra all’interno del compressore e viene compressa adiabaticamente; in altre parole senza scambio termico con l’ambienteb esterno. L’aria viene compressa fino al punto B dove la Pressione e la Temperatura aumentano mentre il Volume diminuisce man mano che l’aria attraversa i vari stadi del motore. Nella fase di combustione da B a C alla massa d’aria viene aggiunto il carburante, che bruciando ne aumenta la temperatura ed il volume - poiché i gas si espandono grazie all’introduzione di calore - mentre la Pressione rimane quasi costante con qualche diminuzione dovuta all’aumento delle velocità dei gas (Pressione Dinamica).

Dalla fase

C alla fase D i gas si espandono adiabaticamente,

attraversando la turbina che a sua volta - poiché è

collegata al compressore - lo mantiene in rotazione costingendolo

a comprimere sempre più aria attraverso il motore; in altre parole

garantendo la ciclicità del processo termodinamico. L’energia

termica viene convertita in potenza meccanica dalla turbina

che riduce la pressione, la temperatura

e la velocità del gas che l’attraversano

e questa trasformazione da fattore termico a fattore

meccanico diventa molto utile per far girare le ventole (Turbo-fan)

di un aereo o le sue eliche (Turbo-prop), oppure nel

nostro caso – molto più interessante – mettere

in moto il sistema Trasmissione-Rotore del nostro amato

elicottero.

Ho già precisato in testa a questa pagina, che un motore a turbina

è molto più leggero, più piccolo e produce maggiore

potenza di un motore a pistoni, che è invece più pesante,

ingombrante e performante. Tuttavia un motore a turbina ha bisogno di

una strumentazione più precisa ed accurata, poiché esso

raggiunge temperature e regimi di rotazione

molto più elevati di quelli di una motore a pistoni.

Negli aerei a reazione il motore a turbina guida un elica o una enorme ventola per fornire la spinta necessaria al volo. In un elicottero il flusso di aria calda che attraversa la turbina guida una trasmissione che muove i rotori dell’elicottero. La turbina in entrambi i casi deve anche alimentare il compressore, che serve a garantire il flusso di aria necessario per raffreddare il motore e fornire aria compressa alla camera di combustione, che riscaldata dal carburante che si espande muove a sua volta la turbina. L’energia spesa per il compressore è pari ai due terzi (2/3) di quella totale prodotta e solo il restante terzo (1/3) è la potenza utilizzata per guidare il sistema Trasmissione/rotore.

Il termine

tecnico per definire correttamente un motore a turbina di un elicottero

è in inglese Gas-Producer, che in italiano tradurremo

come generatore di gas. La potenza viene misurata in SHP (Shaft

Horse Power) e cioè potenza sull’albero della

turbina. Poiché abbiamo detto che è l’espansione

termica dei gas che muovono la turbina; in altre parole maggiore è

la produzione di gas caldo maggiore è la potenza erogata dalla

turbina, è dunqur logico intuire che il concetto di questo processo,

sia direttamente in relazione con la produzione di potenza meccanica

e da qui il significato logico del termine: Gas-Producer.

Se ti piace fare esperimenti, puoi organizzarne uno proprio per verificare

quanto l’aria calda sia capace di muovere una piccola ventolina

fatta di carta, posta orizzontalmente alla giusta distanza dalla fiamma

di una candela. Potrai notare come dopo qualche minuto la ventolina

comincia a girare, perché attraversata dall’aria calda

che tende a salire vero l’alto, espandendosi per conseguente raffreddamento.

Turbine Assiali e turbine Libere

I motori

a turbina per elicotteri sono in buona sostanza di due tipi, essi possono

essere a turbina assiale, come il motore che viene

impiegato sui Lama o gli Aoulette,

o perfino sugli elicotteri radiocomandati a turbina, oppure i motori

a turbina libera impiegati nella stragrande maggioranza

degli elicotteri moderni.

Nel primo caso - nei motori a turbina assiale

- vi è un solo gruppo di turbine, in genere più di una,

poiché una sola non sarebbe in grado di erogare sufficiente potenza,

che alimentano sia il compressore - poichè collegate ad esso

attraverso un albero - sia la trasmissione che è successivamente

nell’ordine collegata al rotore principale ed al rotore anticoppia.

le trubine assiali sono più semplici nella loro architettura,

ma molto rumorose e non tanto parsimoniose in termini di consumi.

Nel secondo caso invece - nei motori a turbina libera

- si trovano due set di turbine indipendenti. E’ il caso del turbo

albero illustrato nell’animazione in testa a questa pagina, che

riproduce in maniera semplificata il motore più diffuso per elicotteri,

il C250, che ho ricostruito basandomi sulla versione

montata sul Bell Jetranger III. In questo motore il

primo gruppo di turbine alimenta direttamente il compressore, poiché

esse sono collegate direttamente ad esso attraverso un albero. Questo

primo gruppo meccanico ha una rivoluzione molto elevata, nell’ordine

di circa 20000 rpm/min. Lo strumento a bordo che indica

lo stato di questo stadio è rappresentato con il N1 (numero

uno) gas producer. Il secondo gruppo di turbine

- che ruota ad una velocità inferiore ed indipendente dalla turbina

N1 - spesso controrotante - è collegato direttamente

alla trasmissione. In entrambi i casi i motori a turbina sono di per

se provvisti o collegati attraverso dei riduttori di giri motore (rpm)

con la trasmissione principale, che porta gli rpm/min

a valori molto inferiore, dell'ordine di 1200 sul rotore

di coda e di poco meno di 400 sul rotore principale

(BellJetranger).

Gestione del motore a turbina

Il suono di un motore a turbina è facilmente riconoscibile e nonostante i progressi più avanzati in questo settore, risulta ancora piuttosto rumoroso. In volo i motori a turbina sono meno immediati di un motore a pistoni; in altre parole sono soggetti a piccoli ritardi di regolazione dei giri, fenomeno che in inglese viene definito con il termine di response-lag, cioè ritardo nella risposta e poiché sono estremamente delicati ogni danno o cattiva gestione del motore a turbina diviene un fattore cumulativo per la sua durata. La cattiva gestione si tramuta spesso in termini economici molto costosi per garantirne la manutenzione.

Poiché le escursioni termiche e le forze in gioco che fanno funzionare

un motore a turbina sono notevoli, ogni accensione produce un inevitabile

logoramento del sistema; nel suo complesso molto più evidente

che su qualsiasi altro tipo di motore. I cicli di accensione vengono

registrati nel quaderno di manutenzione alla fine di ogni volo, perché

essi sono molto più importanti delle ore di vita totali del motore

stesso, specie per quelle macchine che volano in missioni di breve durata,

come ad esempio avviene per il soccorso aereo.

L’accensione di un motore a turbina non è

cosi scontata se paragonata a quello di un motore alternativo. Per prima

cosa è necessario garantire energia elettrica

e costante flusso del carburante al motore, attivando

la batteria ed avviando la pompa del carburante, quindi premendo il

bottone dello Starter, senza mai togliere il dito dal

"bottone rosso", controllando che la percentuale dei giri

compressore N1 raggiunga un determinato valore -

ricavato attraverso la consultazione di una tabella apposita -

mentre il motorino di avviamento porta il gruppo compressore/turbina

di potenza ad aumentare i giri progressivamente nel tempo.

Una

volta raggiunto il valore calcolato (in base a temperatura ambientale

ed umidità) il pilota apre la manetta del carburante posizionandola

nella modalità Idle. Il carburante viene così

innescato mediante un oscillatore piezoelettrico ad

alta tensione. La fiamma risultante comincia ad investire

sia la turbina di potenza che la turbina libera;

che a sua volta essendo collegata alla trasmissione avvia lentamente

il rotore principale. Il pilota oltre a monitorare gli strumenti relativi

al motore - come l’indicatore della pressione dell’olio,

quello della temperatura del N1 ed il numero di giri calcolati in percentuale

- continua a mantenere premuto il motorino dello starter

che sostiene la rotazione sempre più progressiva in constante

aumento del motore.

Una volta raggiunto il valore del 70% del numero dei

giri N1 il pilota può rilasciare il pulsante

dello starter ed attendere che il motore raggiunga temperature,

pressioni e numero di giri ottimali. In questa fase

infatti la turbina è autosufficiente ed è in grado di

mantenersi in moto da sola, senza più l’ausilio del motore

starter.

Dopo

qualche minuto, quando tutti i valori funzionali del motore saranno

stabilmente in arco verde - cioè nei valori operativi previsti

- il pilota potrà ruotare la manetta dalla posizione Idle

(minimo) nella posizione Flight (volo)

facendo attenzione che le temperature non superino i limiti operativi.

A questo punto la macchina è pronta per il decollo!

Lo starter di un motore a pistoni funziona per qualche

secondo, ma quello di un motore a turbina lavora senza interruzione

molto più a lungo, per qualche minuto ed assorbe molta energia.

E’ per questo che si preferisce avviare la macchina attraverso

l’impiego di un booster esterno nella maggior

parte delle occasioni, risparmiano la potenza disponibile delle batterie

di bordo, che non devono essere utilizzate per un tempo massimo superiore

ai 20 minuti continuativi. Per questo è necessario

sempre controllare lo stato delle batterie di bordo ed il loro voltaggio

prima dell’accensione.

Oggi sistemi elettronici di gestione dei motori come il FADEC avviano la turbina automaticamente senza la necessità di seguire la procedura macchinosa (sebbene semplificata in questo contesto) appena descritta. Dispositivi come il FADEC facilitano il compito del pilota e rendono la procedura più sicura e più rapida, e si mostra molto utile in circostanze come il soccorso aere, dove il pilota può pianificare la nuova missione in tempi brevissimi.

Uno

dei problemi più comuni di cattiva gestione dei motori a turbina

non provvisti di FADEC - come quelli che adottano

l’avviamento classico - è rappresentato dal rischio

di una accensione di tipo Hot-Start, o accensione calda.

Questo malaugurato errore o serie di eventi sgraditi possono portare

a gravi conseguenze e danni alla sua struttura del motore nel suo complesso,

poiché come sopra detto i danni prodotti su un motore a turbina

sono cumulativi nel tempo e ne riducono molto la sua

durata.

Nessuno si augura di incappare in un Hot-Start che

può essere sostanzialmente causato da un tre principali contingenze;

siano esse intenzionali (cattivo addestramento) o non intenzionali (cause

tecniche impreviste). Il rilascio dello starter in

anticipo rispetto alle “richieste” di aiuto da parte della

turbina è uno degli errori più classici. Oppure la cattiva

gestione della batteria di bordo che potrebbe fornire insufficiente

potenza allo starter, rallentando la rotazione del gruppo compressore-turbina

di potenza, che data l’alta temperatura dei gas in combustione

non riuscirebbe a raffreddarsi correttamente, risultando in un danno

probabilmente grave alle palette della turbina. O infine l’apertura

in anticipo della manetta o il cattivo funzionamento

del Fuel-Control-System che gestisce il flusso di carburante

al motore.

Ricordarsi di controllare che la manetta sia chiusa prima di iniziare

la procedura di avviamento, in altre parole prima di premere lo Starter,

perché questo è l’errore più diffuso tra

i piloti che iniziano a volare su macchine a turbina, sopratutto all’inizio

della loro fase di transizione.

Questo dannoso procedimento è conosciuto come Hung-Start,

quando cioè si introduce carburante nella camera di combustione,

molto prima di quanto il compressore sia stato avviato alla giusta velocità

di rotazione o quando la batteria non fornisce sufficiente potenza.

In entrambi i casi si verificherà un aumento della temperatura

esponenzialmente dannosa per il motore.

Un altro tipo di problema può essere causato dal carburante stesso,

quando questo non si innesca del tutto, a causa di contaminanti all'interno

del serbatoio o lungo il circuito di alimentazione e la combustione

è intermittente o incompleta e per questo viene definita con

il termine di Wet-Start o accensione "umida"

o non "asciutta".

In ogni caso, qualora il pilota si accorgesse di una di queste sfortunate

circostanze, dovrà chiudere immediatamente la manetta della turbina

oltre la posizione IDLE fino alla fine della corsa,

mantenedo però premuto lo Starter, in modo tale

che il motore venga raffreddato internamente attraverso l’azione

del compressore, per evitare eventuali danni ai vari stadi delle turbine.

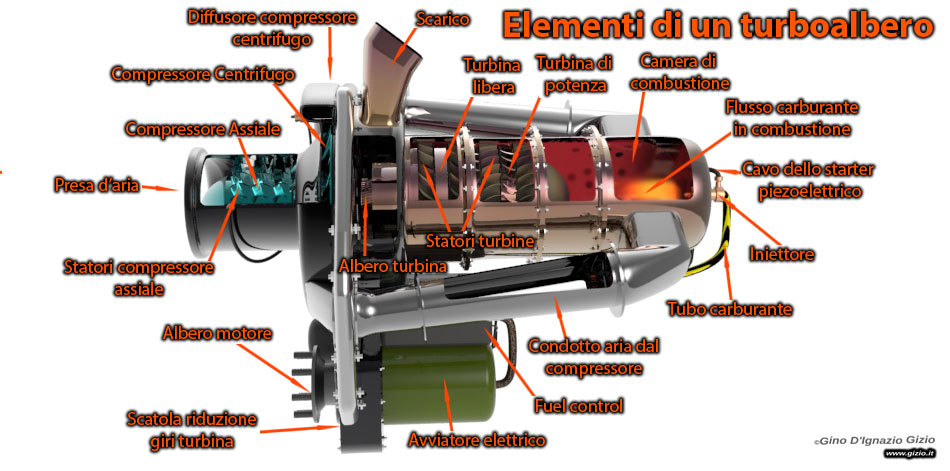

Elementi che compongono un motore a turbina

Gli elementi che compongono la struttura di un motore a turbina sono sostanzialmente: La Presa d’aria; Il Compressore; La Camera di Combustione; la Turbina e lo Scarico. In realtà ci sono molti più componenti in un motore a turbina, cosi come si può vedere dall'illustrazione. Normalmente i gas di scarico vengono espulsi alla fine dell’ultimo stadio delle turbine, ma nel caso dei motori più diffusi come le Allison C250 - rappresentata dall'illustrazione e dall'animazione in questo capitolo in maniera semplificata -la camera di combustione è posizionata alla fine della turbina, mentre lo scarico è situato al centro del motore.

Presa d’Aria

La

funzione della presa d’aria oltre che permettere l’ingresso

all’aria, ha lo scopo di trasformare il flusso di questa (pressione

Dinamica) in pressione Statica prima di

essere ingerita dal compressore. Il condotto della presa d’aria

dovrebbe essere uniforme, senza irregolarità in modo che il gas

si distribuisca in maniera omogenea, senza fastidiose turbolenze. La quantità

di aria necessaria ad un motore a turbina è all’incirca dieci

volte maggiore di quella di cui ha bisogno un motore a pistoni.

Dunque le turbolenze o l’eventuale distribuzione irregolare dell’aria

attraverso la presa d’aria riducono sensibilmente l’efficienza

del compressore. La quantità dell’aria che attraversa il

motore dipende da tre fattori principali: Velocità del

compressore; Velocità relativa dell’elicottero;

Densità dell’aria. Inoltre le prestazioni

del compressore possono essere ridotte da filtri o separatori di particelle

e solitamente un reticolato molto sottile posto all’ingresso della

resa d’aria funziona sempre perfettamente per lo scopo.

©Gino D'Ignazio Gizio